技术中心

TECHNOLOGY

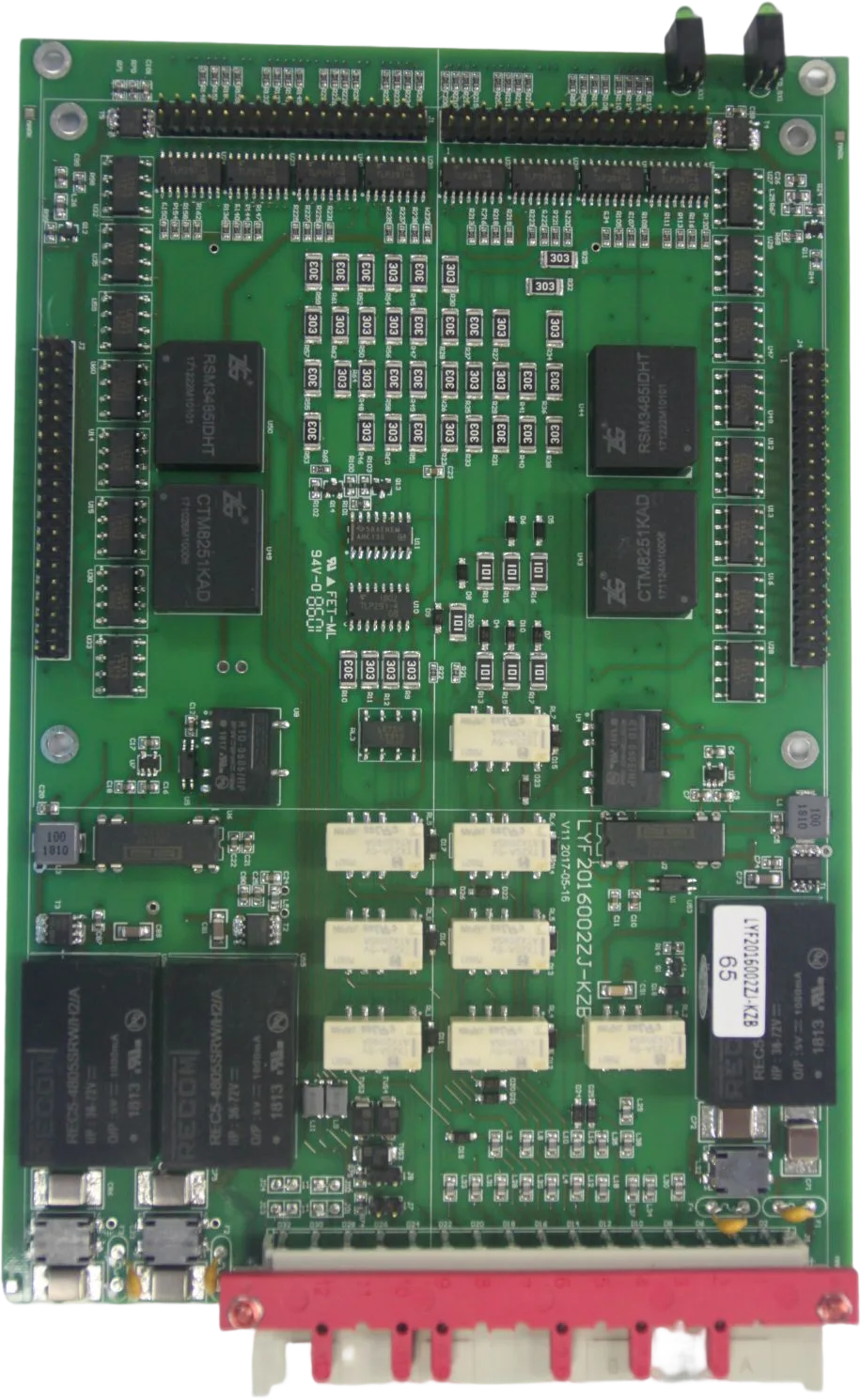

汽车电子PCBA制造商生产制造中要注意哪些问题?

2025-09-23 12:32

汽车电子PCBA(印制电路板组装)的制造远高于消费电子标准,直接关系到车辆的安全与可靠性。在生产制造中,汽车电子PCBA制造商必须重点关注以下核心问题:

一、 极致可靠性与零缺陷目标

汽车电子必须追求“零缺陷”质量目标。任何微小的故障都可能导致系统失效,引发安全事故。这要求:

来料控制:对元器件进行最严格的认证和可追溯性管理,杜绝假冒伪劣。特别是安全相关部件(如MCU、传感器),需符合AEC-Q系列标准。

工艺控制:焊接质量是关键。需精确控制回流焊、波峰焊的炉温曲线,避免虚焊、冷焊、连锡等缺陷。对BGA、QFN等封装器件,需采用X-Ray进行100%内部检查。

环境应力筛选:尤其在涉及动力、制动等安全关键领域,PCBA需通过高低温循环、振动测试等,提前剔除早期失效产品。

二、 适应严苛的汽车运行环境

汽车电子需在剧烈温度变化、振动、湿度、电磁干扰下稳定工作。

材料选择:基板、焊料、三防漆等材料必须满足高温、高湿、抗化学腐蚀要求。例如,使用高温FR-4或更优基材,采用耐高温无铅焊料。

三防漆涂覆:对PCBA板进行合规的三防漆涂覆,有效防潮、防腐蚀、防尘,提升绝缘性和长期可靠性。

电磁兼容性设计:在制造阶段,需确保PCB布局布线、接地、屏蔽措施符合EMC设计要求,避免生产引入的EMC问题。

三、 完备的可追溯性体系

这是汽车行业的核心要求,便于问题追溯与召回。

一物一码:从关键元器件到每块PCBA,都必须有唯一标识码(如条码、二维码)。

数据记录:生产过程中的关键参数(如焊接温度曲线、检测结果、操作员信息)需与产品码绑定并长期保存,实现全生命周期的数据追溯。

四、 严格的流程与人员管理

标准化作业:依据控制计划、作业指导书进行标准化操作,减少人为变异。

ESD防护:建立全面的静电防护体系,包括防静电工作区、设备、工装和人员培训,避免静电对敏感元器件的损伤。

人员资质:操作与检验人员需经过专业培训认证,具备高度的质量意识。

总结而言, 汽车电子PCBA制造是技术、管理和质量的深度融合。制造商必须建立并严格执行高于普通工业标准的质量管理体系(如IATF 16949),将可靠性、可追溯性和环境适应性贯穿于每一个制造环节,才能满足汽车行业对安全与品质的极致追求。

相关文章